纺织行业数字化升级:针刺机智能监测系统

在工业4.0浪潮下,传统制造业的数字化转型已成为必然趋势。然而,在实际落地过程中,往往面临诸多挑战。江苏江阴某大型纺织企业的针刺机设备管理难题,恰是这一现状的典型缩影。

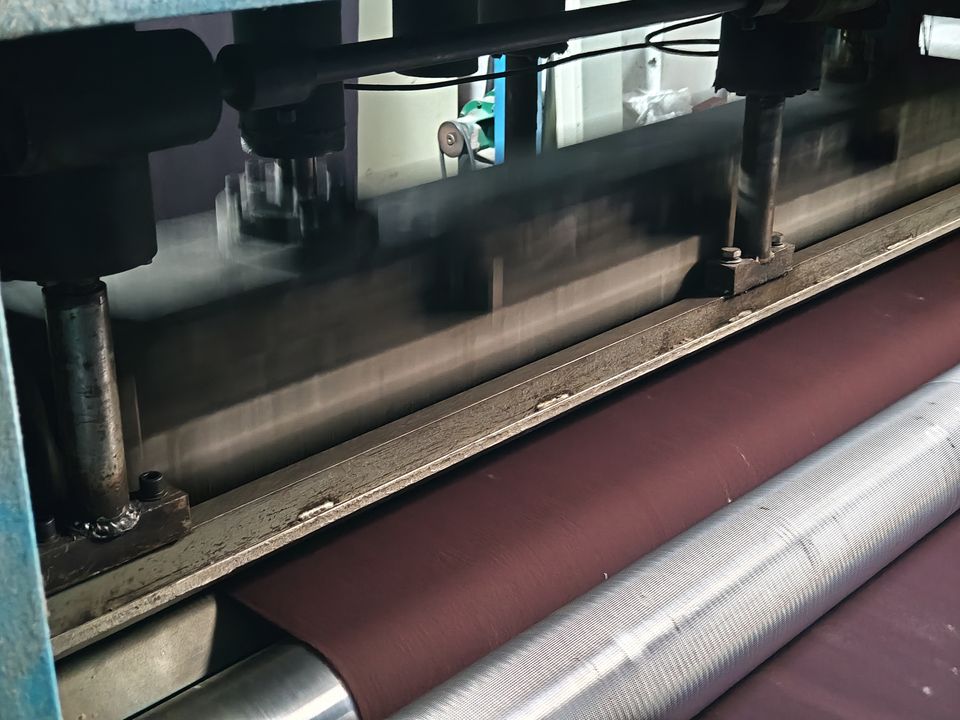

针刺机作为无纺布生产的核心装备,其工作机理体现了精密机械的极致:数以万计的钢针以极高频率往复运动,通过机械交织将松散纤维构建成具有特定物理性能的织物。在这个过程中,针板承载着关键作用,其性能直接决定了产品的内在品质。

长期以来,该企业采用的传统设备维护模式存在明显短板:或是依赖经验主义的主观判断,或是采用刚性的时间周期管理。这种粗放式管理方式不仅难以准确预估零部件寿命,更容易在过早更换与过度使用之间陷入两难困境。尤其在当前原材料价格波动、生产成本攀升的背景下,这一问题愈发凸显。

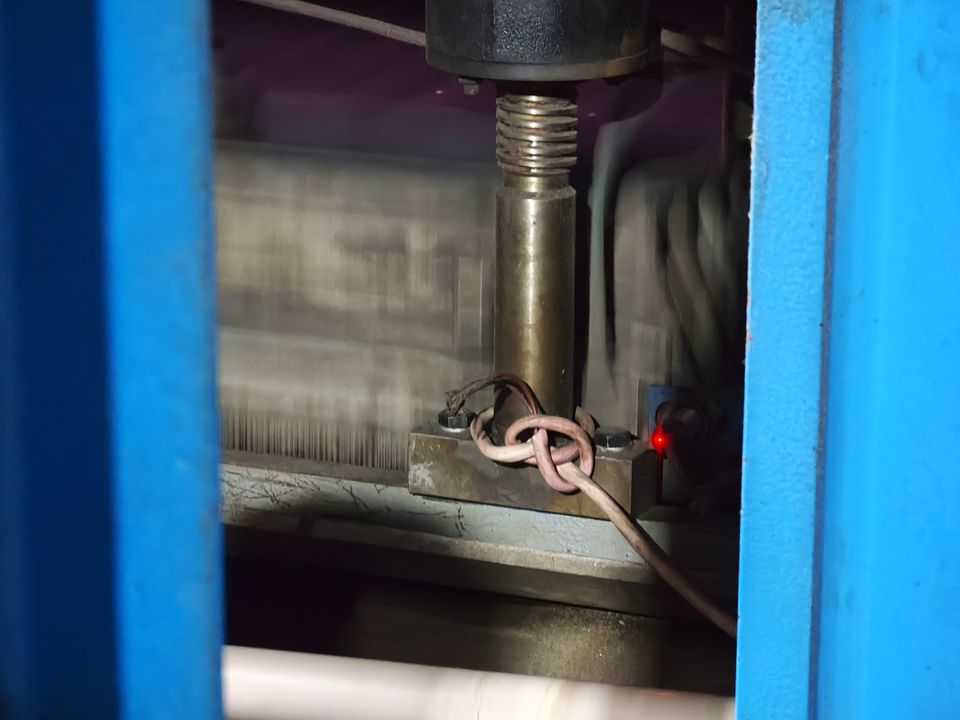

基于对客户痛点的深入分析,我们构建了一套基于工业物联网技术的智能监测解决方案。方案的核心在于实现从"经验管理"到"数据驱动"的转变。我们选用了具有极高抗干扰能力的工业级接近开关,通过独特的信号处理算法,精确捕捉每一次针刺运动。这些传感器不仅能够适应纺织车间的高粉尘环境,更可在电磁干扰较强的工况下保持稳定工作。配合自主研发的数据采集模块,系统实现了设备运行状态的全周期监测。

在数据采集的基础上,我们开发了智能化的设备健康管理系统。系统通过机器学习算法,建立了针板使用寿命的预测模型,实现了从单一阈值报警到多维度健康评估的跨越。当系统检测到异常趋势时,会自动发出分级预警,为维护决策提供科学依据。这种基于数据的预测性维护策略,显著提升了设备管理的精准度。

系统投入使用后,效果显著超出预期。设备管理从被动响应转向主动预防,维护计划的制定更具前瞻性。通过对历史数据的深度挖掘,我们帮助客户优化了维护周期,实现了设备可用性的最大化。数据显示,系统上线后的三个月内,设备非计划停机时间减少了40%,维护成本降低了30%,生产效率提升了15%。

通过设备运行大数据分析,我们不断完善预测性维护模型。系统能够精确识别潜在的故障模式,提前部署维护策略,将被动维修转变为主动预防。这种转变不仅体现在停机时间的显著减少上,更反映在产品质量的稳定提升上。

值得一提的是,该系统的应用价值远超设备监测范畴。基于模块化的系统架构,我们为客户打造了一个可持续扩展的智能制造平台。系统可以无缝对接MES系统,将设备管理与生产管理有机结合,为企业的整体数字化转型奠定基础。从单一设备的智能监测,到全厂级的智能化管理,系统正在助力传统制造业实现跨越式发展。

作为专注于工业物联网领域的技术服务商,我们始终坚持以技术创新服务实体经济。在本项目中,除了提供稳定可靠的硬件设施,我们更注重打造完整的服务体系。专业的技术支持团队通过定期回访和远程诊断,确保系统持续优化,充分释放数字化转型的价值。

这个案例有力证明,工业物联网技术正在重塑传统制造业的生产模式。如果您的企业也在探索数字化转型之路,我们期待有机会分享更多实践经验,共同探讨如何运用创新科技,为传统制造注入新的活力。